XTCAPP——为设计与生产搭起坚实的桥梁

点击:

点击:

说起制造业信息化,就不得不说工艺信息化,它看似在企业整个信息化进程中只起一个辅助性的作用,实则在整个信息化工程中担负着重要的桥梁作用。它一头连着设计,另一头牵着生产,既是产品质量、交货周期和控制成本的关键,也是其他部门信息化的数据枢纽,它的应用是信息化建设成功的前提。

而说到国内的工艺规划系统,就不能不说艾克斯特,这家在国内制造业信息化领域钻研了十四年的老牌厂商,对国内企业工艺需求的理解深入骨髓。早在1998年,艾克斯特人就用前瞻性的眼光和脚踏实地的作风打造出了全新理念的XTCAPP系统,历经10年的发展完善,XTCAPP系统已成为国内市场上的主流软件,市场占有率达到40%以上,它面向产品生产技术准备的全过程,以产品制造过程的数据为中心,同时集合了现代管理技术,使产品的工艺设计从单纯的“编辑卡片”工作全面提升到面向产品的工艺过程设计与工艺信息管理的崭新境界,目前已为诸多企业全面实施信息化奠定了坚实的数据基础。下面就让我们通过国内一家大型柴油机生产企业的CAPP项目感受一下工艺信息化对于企业的重要意义。

企业基本情况介绍:

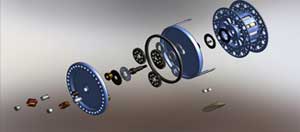

该企业是国家重点支持的内燃机研发、制造、销售骨干企业,产品广泛应用于重型汽车、大客车、工程机械、农用机械以及发电、排灌和船舶动力。它是一家典型的专业化生产企业,企业生产厂、生产线专业化、自动化程度高,形成了多品种、多批量的生产模式。依照市场的变化,新产品开发速度不断加快,同时企业逐步向国际化的趋势发展,其管理水平不断提高,在不断改进的情况下,其工艺生产组织呈现以下特点:

◆专业化、数字化、柔性化生产线的不断增加改变以往钢性化、单一的生产模式。

◆按订单和预测计划生产形成多品种、多批量混流生产模式。

◆ 采用TS16949和ISO9000管理模式逐步形成产品全生命周期的管理,适应国际化管理的模式。

◆企业经过多年的数字化投入,具备现场电子看板管理和全厂网络化的硬件平台,但目前仅仅实现单元的信息化。

◆ 企业已逐步发展成以产品设计、装配和关键零件加工的核心加工企业,需要对众多卫星及配套企业进行有效的管理。

Ø 企业在高速增长和扩张并购时,形成跨地域的大型联合企业。

存在的问题

随着企业信息化的深化应用和推广(企业在2005年开始了ERP和PDM的升级实施工作,软件上分别选择了国际上非常著名的两家厂商开发的ERP和PLM软件,但是在信息集成的过程中却发现,大量的工艺数据和制造BOM缺乏有效的管理和数据基础,虽然已上马的解决方案也有部分处理工艺和制造BOM的能力,但是对整个工艺信息进行有效的管理,还存在以下三个方面的问题:

1、随着企业的高速发展,产品更新和变形越来越多,工艺设计和生产管理的需求不断增加,但是由于缺乏必要手段和工具,守着计算机效率提高并不明显。如数据不能共享、文件格式不统一、企业知识难以普及等等;

2、企业在工艺设计、管理方面虽然可以满足目前生产的需要,但从企业实施信息化的角度来看,从手段到管理方面都与信息化的要求存在很大的差距;

3、依据企业信息化发展的趋势,目前还需要考虑和准备电子看板与MES的集成、企业数字化模型、企业资源统一规范、工厂及生产线规划系统等未来将要涉及到的问题。

分析与解决思路

随着制造业的生产逐步向整个产业链协同制造的模式转变,工艺研究也根据企业在产业链中角色的不同对工艺规划提出了不同的要求,一般可以分为以下几个方面:

■ 产品的生产组织规划

目前制造业面对客户需求的不断变化,必须不断的推出新产品,企业的产品多、数量变化大,生产的组织模式向多产品混流方式转变。同时由于企业的生产设备自动化的程度不断提高,如何快速协同企业的各种生产资源,也是现代工艺规划必须细化的内容。

现代工艺规划是“数字化工厂”的重要基础支撑,工艺规划的内涵已突破原有的模式将企业建模、生产过程规划、生产组织过程管理、工艺数据分析、加工仿真等纳入,如UGS公司的eM-Planner(Process Planner)就是这类的工艺规划软件。这些内容在敏捷制造与精益生产管理中产品的生产组织规划对企业的快速响应和精确生产起着极为重要的作用。虽然这些内容在传统的工艺规划中有所体现,但表现模糊、离散,数据精确度不够,达不到敏捷制造与精益生产管理的要求。

■ 产品物料组织规划

产品生产的组织规划可以说是产品物料组织的模型,例如在汽车生产产业链中,整车厂(主机厂)主要从事产品设计、产品装配和关键零件的生产,产品的大多数物料都是由供应链上的配套厂完成,许多零部件是由多个供应商完成。如何协调管理整个产业链协同生产则是产品快速生产和控制生产成本的关键要素。目前制造业面对客户需求的不断变化,必须不断的推出新产品,快速响应生产的组织数据是企业快速组织生产的依据,当企业要想实现敏捷制造与精益生产管理,产品的生产组织规划必须细化和精准。

■ 零部件的加工工艺路线

零部件加工工艺路线是企业生产组织的模型,这些数据在企业比较完善,但数据的组织和细化程度,还没有达到敏捷制造的要求,主要表现在工艺数据分级管理层面上,从加工工艺路线上可以分为两类:大路线和零部件加工工艺路线,前者主要是零部件按车间或单位的流转管理,后者是加工工序间的流转,由于两者分离,在手工管理模式下是可行的,但是在信息化条件下则不能满足要求。

■ 零部件的加工方法研究

产品零部件的加工方法研究是工艺设计的重要工作,在敏捷制造与精益生产管理中不仅仅需要研究零件工序的加工方法,更重要的将企业生产线布局、物料流转优化、设备合理分配和自动化等都纳入工艺数据的设计和管理范畴。

选型是成功保证

通过前面的分析可以看出,现代工艺设计已经覆盖企业生产组织的各个环节,而不仅仅像传统的CAPP仅仅是为了编制工艺文件。为此,企业根据自身的特点,对国内外软件开发商提供的软件进行分析对比,最终认为北京艾克斯特开发的XTCAPP产品符合企业的需求。原因如下:

1、由于XTCAPP产品是基于数据库技术开发的工艺设计和管理软件。该软件与其它系统有良好的数据接口如,除了能直接从PDM和CAD中获取图号、图名、材料等外,还可随时检索、浏览所有设计图档资源,随时得到最新的设计变更单和相关数据。XTCAPP是专业化的生产过程设计平台,能够根据企业所要求的各种设计格式,快速、方便地根据典型数据派生、复制产生新的设计结果。最重要的是XTCAPP具备数据管理的知识管理,能够实现对历史经验数据的积累和使用。同时,利用XTCAPP的基础数据管理还能实现对TS16949的管理,为进行过程分析、维护和改进提供了历史的依据。

2、作为工艺设计人员的基础工具,XTCAPP提供了良好的设计工作环境,除典型的工艺卡片编制环境外,最重要的是将流程图、工艺卡片、产品结构和历史数据关联起来,提供非常实用的可视编辑环境,大大提高了工作效率和工作质量。

3、网络化的XTCAPP将企业的工艺设计部门与车间管理部门有机的联系起来,形成一个动态的工艺实施数据监控体系。

事实证明,该企业的选择是非常正确的,XTCAPP系统应用后,困扰企业推广TS16949的矛盾得到极大的缓解,工艺人员将主要精力放到了工艺设计和工艺过程管理方面,建立了完善的数据体系,为产品生产和改进分析提供了有力的数据基础。

着眼全局,跨越数据孤岛走向信息集成

该企业从90年代开始逐步实施信息化工程,从单机应用逐步发展到网络应用,但由于前期盲目追求先进性和个性化需求,没有从信息化的总体去分析和实施,从而造成大量的信息孤岛,自从实施XTCAPP后,企业的数据体系逐步打通,最终形成了以设计、工艺、生产为主线的集成信息体系。

从这家企业的信息化成功案例中不难看出,工艺信息化是功不可没的。在企业的整体信息化进程中,工艺信息化是承上启下的关键环节,承担着连接设计与生产的重要的任务,然而目前在我国制造企业中恰恰普遍存在着对工艺信息化重视程度不够的问题,大多数企业仅把CAPP当作一种“小工艺”在工艺部门使用,而工艺的本质则是:CAPP如何为企业生产提供服务,也就是我们所说的“大工艺”。

这种现状的形成,一方面是由于国内企业的整体信息化普及度不够,对于工艺信息化的理解较为狭隘,另一方面也在于本土CAPP厂商很少有能做到站在全局的角度去研发产品的。在这一点上,艾克斯特无疑又走在了最前面,XTCAPP产品开发的核心理念就是“为集成做服务”,着眼于企业的整个工艺体系管理,在理念上就已先行一步。相信随着中国制造业信息化整体水平的不断提高,工艺规划系统应用范畴的不断扩大,工艺信息化将越来越受到企业的重视,也将逐步在企业的设计、生产、管理中发挥其不可替代的重要作用。

作者:admin

扫一扫关注艾克斯特

扫一扫关注艾克斯特

京公网安备 11010802033437号

京公网安备 11010802033437号