艾克斯特模具全生命周期数字化管控方案

时间:2026-01-21

点击:

点击:

点击:

点击:

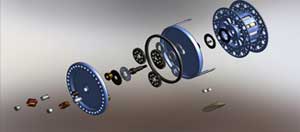

模具作为汽车、电子、精密制造、标准件等多领域的核心工装,模具成本高、与产品强绑定且迭代频繁,模具的管理水平直接影响产品精度与交付效率。

艾克斯特为企业提供模具全生命周期数字化管控方案,在研发阶段开展模具管理,从源头规避后续制造、试模、量产环节的成本浪费与周期延误,实现模具 “设计即合规、设计即制造” 的目标。

研发阶段开展模具管理并非单纯的文档归档,而是通过Extech PLM 系统打通数据链路,将模具的可制造性、成本、质量要求前置到设计环节。

【研发阶段模具管理的核心】

1. 模具设计输入与设计需求

产品数据同步:Extech PLM建立产品 BOM 与模具 BOM 的关联关系,产品研发项目中,产品设计完成后,自动将 3D 模型、尺寸公差、材料性能等关键参数同步至模具设计模块节点,确保模具设计与产品需求一致。

2. 数据标准化 - 模具基础数据管理

模具数据管理:实现模具的分类管理及集中管理模具BOM、模具图纸、工艺文件、变更记录等,关联材料、规格、供应商、成本等属性,支持替代件管理,形成完整的数据档案;

打通 PLM 与CAD/CAE/CAM接口,支持 3D 模型、2D 图纸一键入库,自动关联版本;

3. 参数化配置-技术参数管理

4.数据协同

Extech PLM打通与ERP/MES等系统的无缝对接,通过统一编码体系实现物料、BOM、设计变更信息自动同步,杜绝人工录入误差与延迟。 支持跨部门协同设计,打破技术与生产部门壁垒,加速模具研发迭代,保障采购、生产、库存精准联动。

5.沉淀设计知识,实现技术复用与持续优化

Extech PLM中建立模具库知识库:将量产验证的模具设计方案(含 BOM、图纸、仿真报告、试模记录)分类归档,建立模具知识库,支持按产品类型、模具结构、成型工艺等维度检索,新模具设计时可直接参考同类案例。

Extech PLM中建立问题经验库:在 PLM 中记录模具设计阶段的常见问题,关联解决方案与优化后的设计方案,形成 “问题 - 方案” 知识库,避免同类问题重复发生。

6. 满足行业合规与追溯要求,规避质量风险

支撑行业标准认证:汽车行业的 IATF 16949等标准,模具设计、验证、变更的全流程可追溯。研发阶段通过Extech PLM记录设计评审意见、仿真报告、变更记录,可直接形成合规性文档,避免后期审计时因资料缺失而无法通过认证。

确保产品质量一致性:研发阶段固化的模具设计标准(如尺寸公差、表面粗糙度),通过 Extech PLM传递至制造环节,可确保模具加工精度符合要求,保证量产产品的质量稳定性。

7.模具复用

实现数据标准化后,研发新产品时,设计人员可在Extech PLM 系统中通过关键技术参数检索现有模具的数字模型,例如输入新产品的尺寸、材料、成型要求,系统自动匹配现有模具库中可复用的模具。直接复用或评估改造方案(如需要调整的参数),提升模具复用的决策效率,减少新模具的开发投入。

随着制造业数字化转型深化,汽车、电子、精密制造、标准件等多领域对模具管理的精细化、智能化需求持续升级。Extech PLM以全流程数字化管控方案,精准破解各行业模具管理共性痛点,实现模具设计从需求输入到输出交付的全生命周期管理,缩短模具设计周期缩短 ,减少重复建模工作,降低试模成本,提高模具复用率。助力企业从研发源头提升产品精度与交付效率。

作者:admin

扫一扫关注艾克斯特

扫一扫关注艾克斯特

京公网安备 11010802033437号

京公网安备 11010802033437号